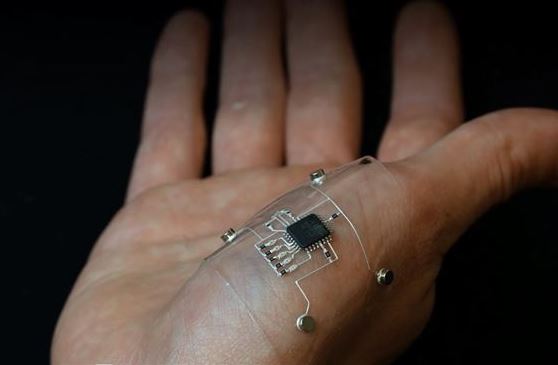

Una colaboración entre científicos del Laboratorio de Investigación de la Fuerza Aérea (AFRL) y del Instituto Wyss de Ingeniería Biológicamente Inspirada de la Universidad de Harvard, ha resultado en un nuevo método para el diseño y la impresión digital de componentes electrónicos elásticos y flexibles. El proceso, denominado impresión híbrida 3-D, utiliza la fabricación aditiva para integrar tintas conductoras con un sustrato de material para crear dispositivos electrónicos extensibles y portables.

«Esta es la primera vez que una impresora 3-D, imprime en un solo proceso sensores extensibles con componentes micro electrónicos integrados», dijo el Dr. Dan Berrigan, investigador de la Dirección de Materiales y Fabricación del AFRL. «A partir de la nada, la impresora construye un circuito extensible completo, que combina la durabilidad mecánica de los componentes impresos con el sólido rendimiento de componentes electrónicos disponibles en el mercado».

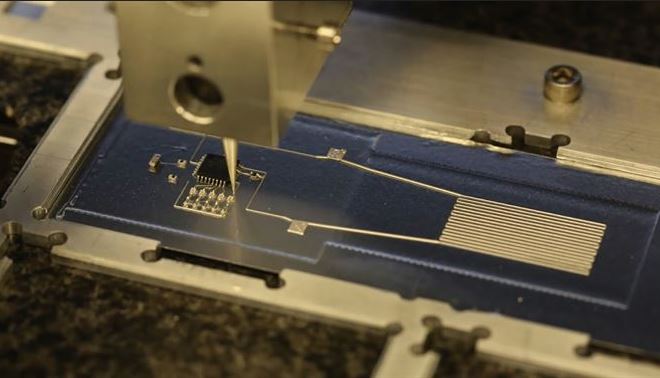

En la demostración, se utilizó una impresora 3-D para imprimir trazas conductoras de poliuretano termoplástico flexible con infusión de plata. A continuación, se utilizó un método de selección y colocación para colocar los chips del microcontrolador y las luces LED en el sustrato flexible, auxiliado por una boquilla de impresora vacía y un sistema de vacío para crear el sistema híbrido.

Cuando se probaron, los dispositivos híbridos electrónicos fabricados aditivamente funcionaron incluso después de ser estirados en más del 30 por ciento del tamaño original.

«Esto tiene un gran potencial para aplicaciones de la Fuerza Aérea, particularmente en las áreas de prototipado rápido, electrónica portátil, sensores y monitoreo del rendimiento humano», dijo Berrigan.

«Los dispositivos electrónicos usados sobre la piel tienen el potencial de proporcionar retroalimentación sobre el movimiento, la temperatura corporal, la fatiga, la hidratación y otras métricas cruciales para comprender el rendimiento de los aviadores. Sin embargo, aunque la piel es intrínsecamente suave y elástica, la electrónica y los sensores no lo son «.

«La fabricación aditiva nos permite diseñar de forma personalizada parámetros complejos, que pueden permitir que los componentes electrónicos se integren en lugares únicos», continuó. «La recolocación de componentes electrónicos de alto rendimiento para que sean elásticos y adaptables a un individuo a menudo comienza con un replanteamiento de los materiales y los procesos utilizados para fabricar estos dispositivos».

Como parte del estudio, el equipo de Harvard imprimió sensores y colocó la microelectrónica en una manga de spandex, capaz de responder al movimiento del brazo del usuario. También crearon un sensor de presión para zapatos, capaz de detectar y controlar la marcha.

Los investigadores de AFRL también están investigando la posibilidad de utilizar las mismas metodologías para construir antenas y sensores en estructuras.

«El uso de la impresión 3-D nos permite replantearnos fundamentalmente cómo instalamos y diseñamos la electrónica para las necesidades de la Fuerza Aérea», dijo Berrigan. «Ya no estamos limitados a la fabricación electrónica en el avión, lo que abre oportunidades para combinar la estructura y la función electrónica».

Un desafío en el que el equipo se está enfocando para el futuro abordará la alimentación de los dispositivos, lo que requeriría una batería estirable u otra fuente de alimentación impresa para integrarla en el proceso de fabricación.

«La integración de una batería robusta, flexible y de alta densidad de energía ha sido difícil, porque lo que hace que una batería sea buena, no es necesariamente lo mejor para un sistema de material blando», dijo el Dr. Michael Durstock, jefe de la subdirección de materiales de AFRL Soft Matter Materials. -autor del estudio.

Aunque los materiales y la metodología aún se encuentran en las primeras etapas de desarrollo, la posibilidad de aplicación futura es enorme.

«Hemos ampliado la paleta de materiales electrónicos imprimibles y expandido nuestra plataforma de impresión programable y multi-material», dijo la Dra. Jennifer Lewis, colaboradora de investigación del Harvard Wyss Institute. «Este es un primer paso importante hacia la fabricación de productos electrónicos personalizables y portables, con un coste más bajo y mecánicamente robustos».

Fte.: Wright-Patterson Air Force Base Laboratory